一、引言

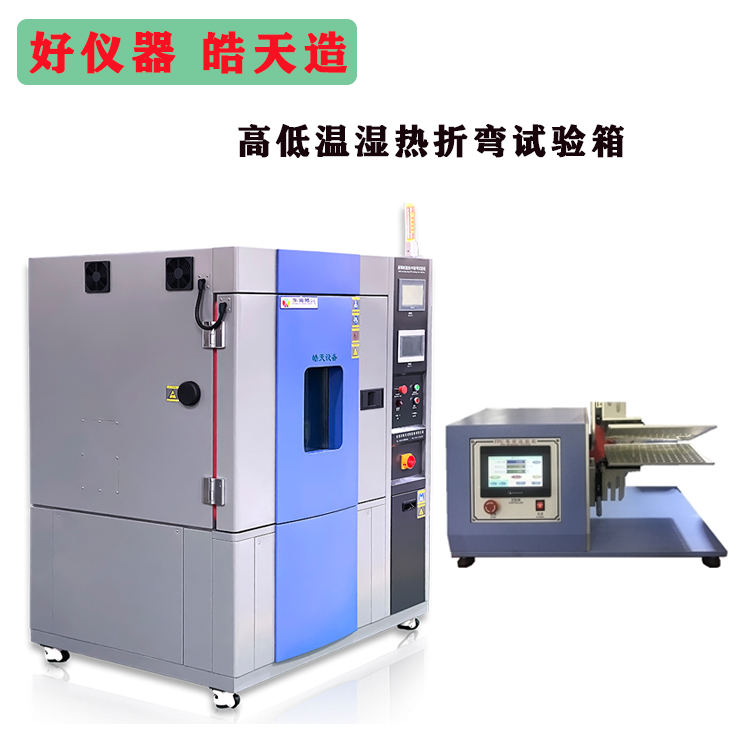

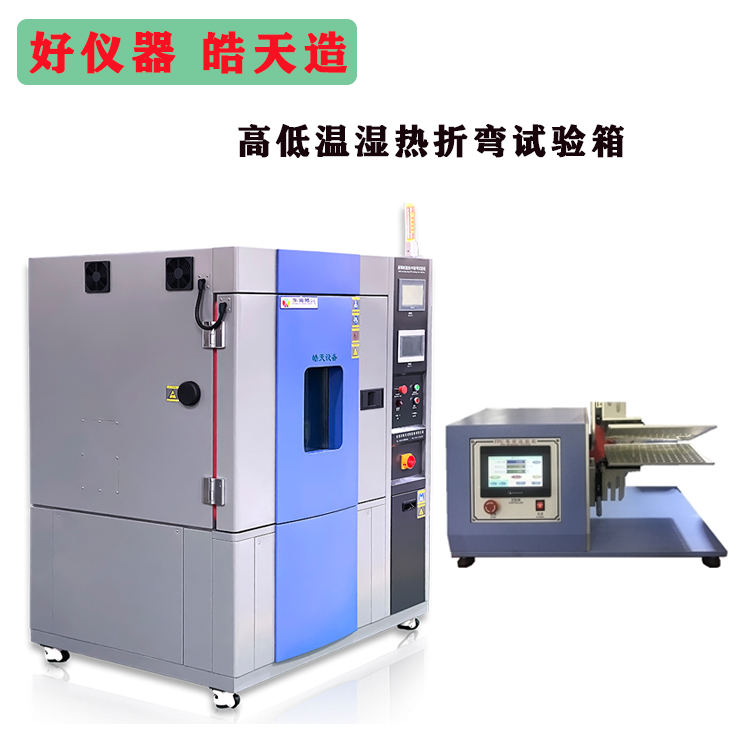

在現代電子制造領域,FPC(柔性印刷電路板)折彎機的應用日益廣泛。然而,當面臨低溫環境時,常規設計的折彎機可能會出現性能下降、精度降低甚至故障等問題。為了確保折彎機在低溫環境下仍能穩定、精確地運行,對某些關鍵部件進行特殊設計至關重要。本文將深入探討在低溫環境下,FPC 折彎機哪些部件需要特殊設計以及相應的設計要點。

二、低溫對 FPC 折彎機的影響

(一)材料性能變化

低溫會使金屬材料的韌性降低、脆性增加,容易導致部件在受力過程中出現斷裂。對于塑料和橡膠等材料,低溫可能使其變硬、變脆,失去彈性,影響密封和緩沖效果。例如,折彎機的傳動帶在低溫下可能變得僵硬,導致傳動效率降低,甚至出現打滑現象。

(二)潤滑問題

低溫會使潤滑油的黏度增大,流動性變差。這可能導致潤滑不足,增加部件之間的摩擦,加速部件磨損,影響設備的使用壽命和精度。如折彎機的導軌和絲桿等運動部件,在低溫下若潤滑不良,會產生卡頓現象,影響折彎精度。

(三)電氣性能變化

低溫對電子元件和電線電纜有顯著影響。電池在低溫下容量下降、放電能力減弱,可能導致控制系統供電不足。電子元件的參數也可能發生變化,影響控制系統的穩定性。同時,電線電纜的柔韌性降低,絕緣性能可能受到影響,增加了電氣故障的風險。

三、需要特殊設計的部件及設計要點

(一)機身結構

材料選擇

機身應選用低溫韌性好的金屬材料,如某些特殊牌號的合金鋼。這些材料在低溫下仍能保持較好的強度和韌性,能夠承受折彎過程中的各種力,減少因低溫導致的斷裂風險。

隔熱設計

可在機身內部或外部增加隔熱層。采用高效的隔熱材料,如聚氨酯泡沫等,減少外界低溫對機身內部的影響,保持相對穩定的內部溫度,降低因溫度變化引起的機身變形對精度的影響。

(二)傳動系統

電機

選擇低溫適應性強的電機,其繞組材料和絕緣材料應能在低溫下正常工作。同時,可配備加熱裝置,在啟動前對電機進行預熱,確保電機在低溫下能正常啟動和運行,保證穩定的動力輸出。

傳動帶和鏈條

對于傳動帶,應選用低溫下仍能保持良好柔韌性的材料,如聚氨酯材質的同步帶,并優化其結構設計,增強其抗低溫能力。鏈條可采用特殊的低溫潤滑脂進行潤滑,并選擇具有低溫韌性的鏈節材料,確保傳動的準確性和穩定性。

絲桿和導軌

絲桿和導軌的材料應具備低溫下的尺寸穩定性和耐磨性。表面可采用特殊的低溫涂層處理,降低摩擦系數。同時,設計合適的潤滑系統,采用低溫性能良好的潤滑油或潤滑脂,并配備加熱裝置,使潤滑油在低溫下能保持合適的流動性,保證絲桿和導軌的順暢運動。

(三)刀具系統

刀具材料

刀具應選用硬度高、韌性好且低溫性能穩定的材料,如硬質合金。這種材料在低溫下能保持良好的切削性能,防止刀具在折彎過程中因低溫變脆而崩刃。

刀具加熱系統

可在刀具內部或附近設計加熱元件,如加熱絲。在低溫環境下工作時,通過加熱保持刀具的溫度在合適范圍內,提高其柔韌性和切削性能,確保折彎質量。

(四)控制系統

電子元件選型

選用低溫性能優良的電子元件,其工作溫度范圍應涵蓋預計的低溫環境。例如,采用工業級寬溫芯片和低溫性能穩定的電容、電阻等元件,確保控制系統在低溫下能準確、穩定地運行。

溫度補償技術

在控制系統中集成溫度補償算法,根據傳感器檢測到的溫度變化,實時調整控制參數。如對電機轉速、刀具壓力等參數進行補償,以抵消低溫對設備性能的影響。

(五)潤滑系統

潤滑油選擇

選用低溫流動性好、黏度指數高的潤滑油。這種潤滑油在低溫下能夠迅速到達需要潤滑的部位,為部件提供良好的潤滑效果。例如,合成型低溫潤滑油在低溫環境下表現出優異的性能。

加熱與保溫措施

在潤滑油箱和潤滑管道上安裝加熱裝置,如電加熱帶。同時,對潤滑系統進行保溫處理,防止潤滑油在低溫下過快冷卻凝固,保證潤滑系統的正常運行。

四、結論

在低溫環境下,FPC 折彎機的機身結構、傳動系統、刀具系統、控制系統和潤滑系統等關鍵部件都需要進行特殊設計。通過合理選擇材料、優化結構、采用加熱和保溫措施以及溫度補償技術等,可以有效提高折彎機在低溫環境下的性能和精度,確保其穩定可靠地運行,滿足在低溫環境下 FPC 折彎加工的需求,進一步拓展 FPC 折彎機的應用范圍,為電子制造等相關行業在低溫環境下的生產提供有力保障。